Wichtige Wissenspunkte zum Blechbiegen

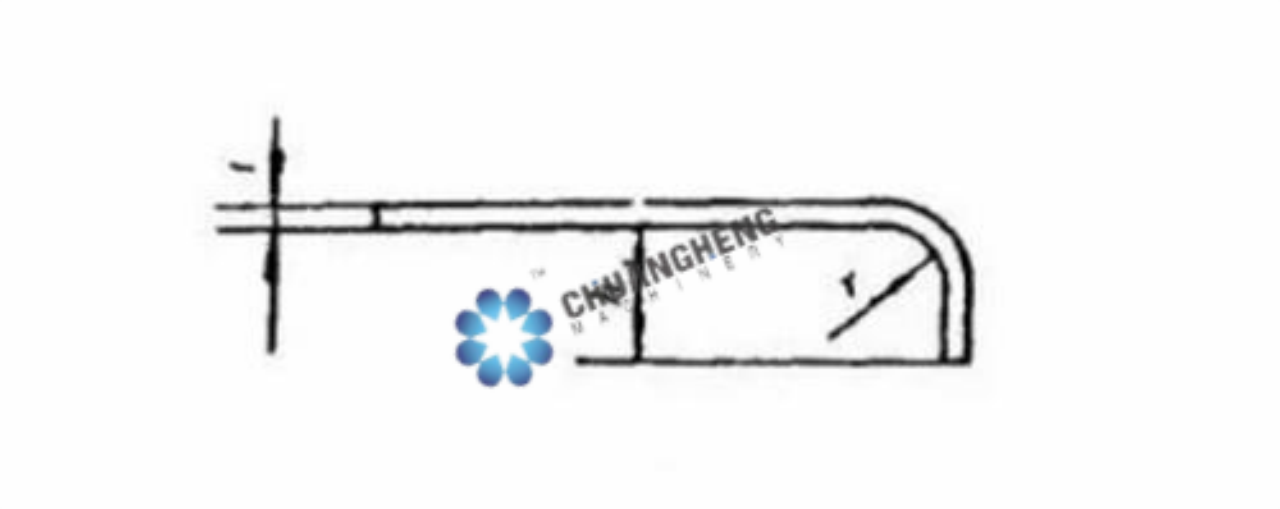

Minimaler Biegeradius

Der minimale Biegeradius ist der Radius der inneren Kehle an der Biegung unter der Bedingung, dass die äußere Faser des Blechs beim Biegen nicht reißt. Der Mindestbiegeradius wird nur bei besonderen Anforderungen benötigt. Generell sollte der Biegeradius so weit wie möglich vergrößert werden.

1.Minimale Saumhöhe

Um die Biegequalität des Werkstücks sicherzustellen. die gerade Kante des Biegeteils sollte die minimale Kantenhöhe nicht unterschreiten. Beim rechtwinkligen Biegen wie in Abbildung 1 gezeigt beträgt die minimale Falthöhe:

hmin=r+2t

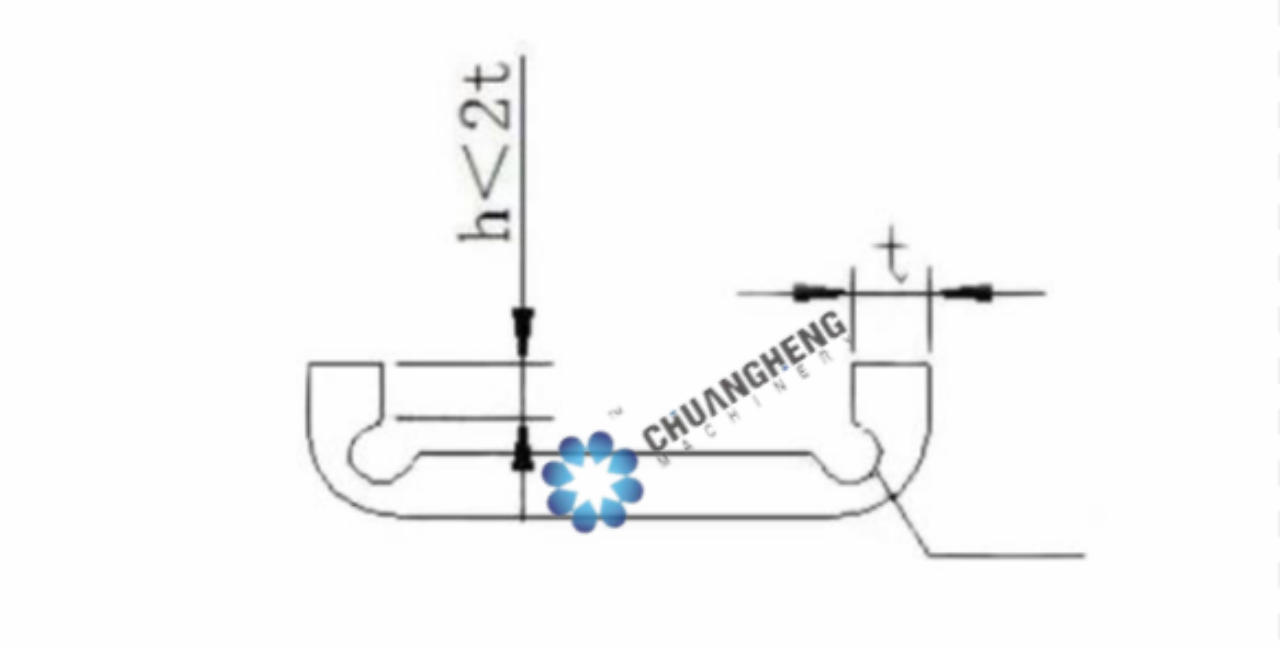

2. Klapphöhe für besondere Anforderungen:

Wenn die Konstruktion die Biegehöhe hr+2t des Biegeteils erfordert, erhöhen Sie zuerst die Biegehöhe und bearbeiten Sie es dann nach dem Biegen auf die erforderliche Größe: oder im Biegeverformungsbereich Nach der Bearbeitung wird die flache Bogennut im Inneren gebogen. wie in der Abbildung gezeigt.

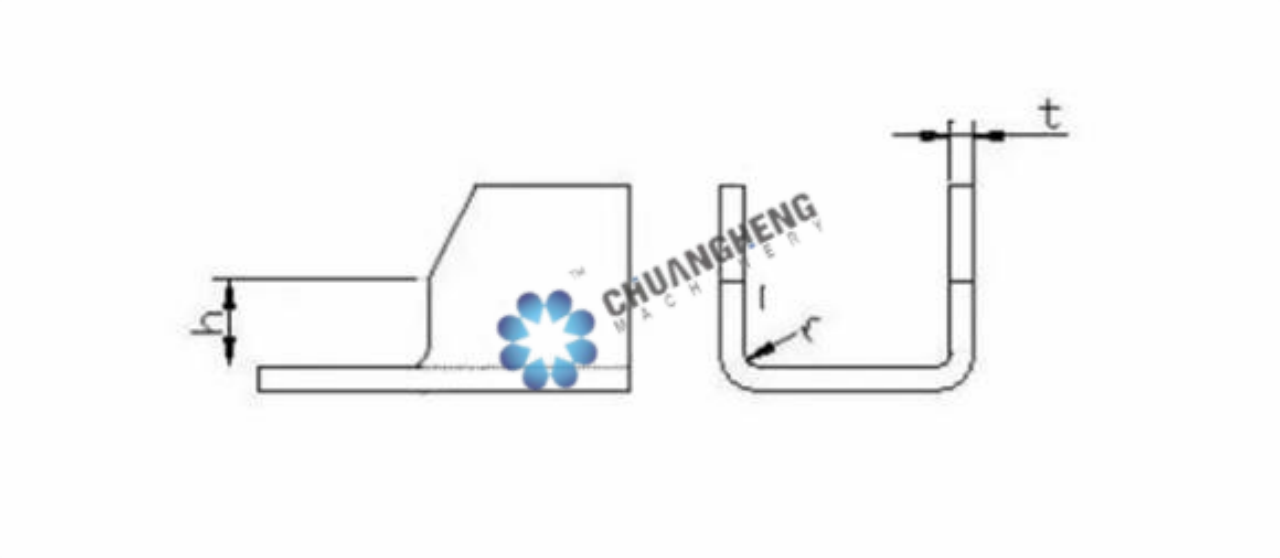

3. Die Höhe der geraden Kante mit einer Fase an der Seite der Biegung.

Beim Biegen von gebogenen Stücken mit seitlichen Fasen. Siehe Abbildung.

Die Mindesthöhe der Seite ist wie folgt.

hmin=(2 ~ 4)>3mm

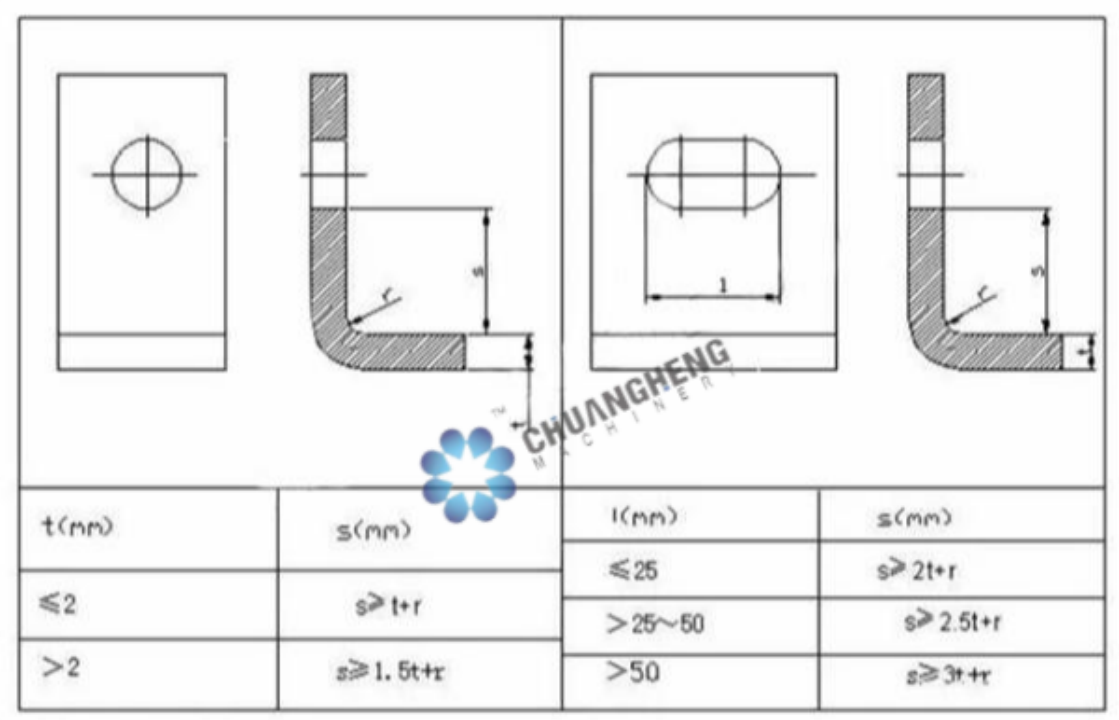

Minimaler Lochrand

Wenn nach dem Stanzen eine Biegung erforderlich ist, sollte die Position des Lochs außerhalb der Biegeverformungszone liegen, um eine Verformung des Lochs während des Biegens zu vermeiden. Der Abstand zwischen dem Lochrand und der Innenfläche des gekrümmten Rands ist in der Tabelle angegeben:

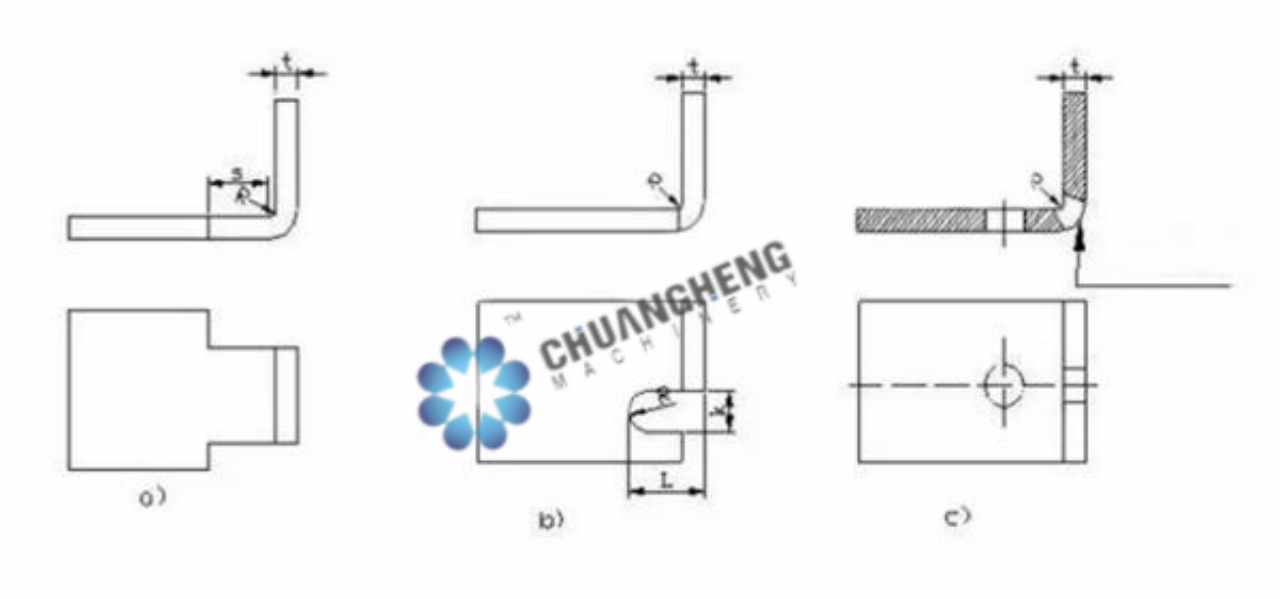

Lage der Biegelinien

1. Wenn Sie einen bestimmten Abschnitt lokal biegen, um zu verhindern, dass die Spannungskonzentration an den scharfen Ecken plötzlicher Größenänderungen Biegerisse verursacht, sollte die Biegelinie nicht an der Position plötzlicher Größenänderungen und im Abstand S von den plötzlichen liegen Änderung sollte größer als der Biegeradius sein. wie in der Abbildung gezeigt. r Löcher oder Schlitze stanzen, um den verformten Bereich vom nicht verformten Bereich zu trennen. siehe Abbildung c, Beachten Sie die Größenanforderungen in der Abbildung: S≥R: Rillenbreite k2t: Rillentiefe L 2t+R+k/2.

2.Wenn sich das Loch in der Biegeverformungszone befindet. Die Prozessmaßnahmen, die vor dem Biegen getroffen werden sollten, sind in der Abbildung dargestellt.

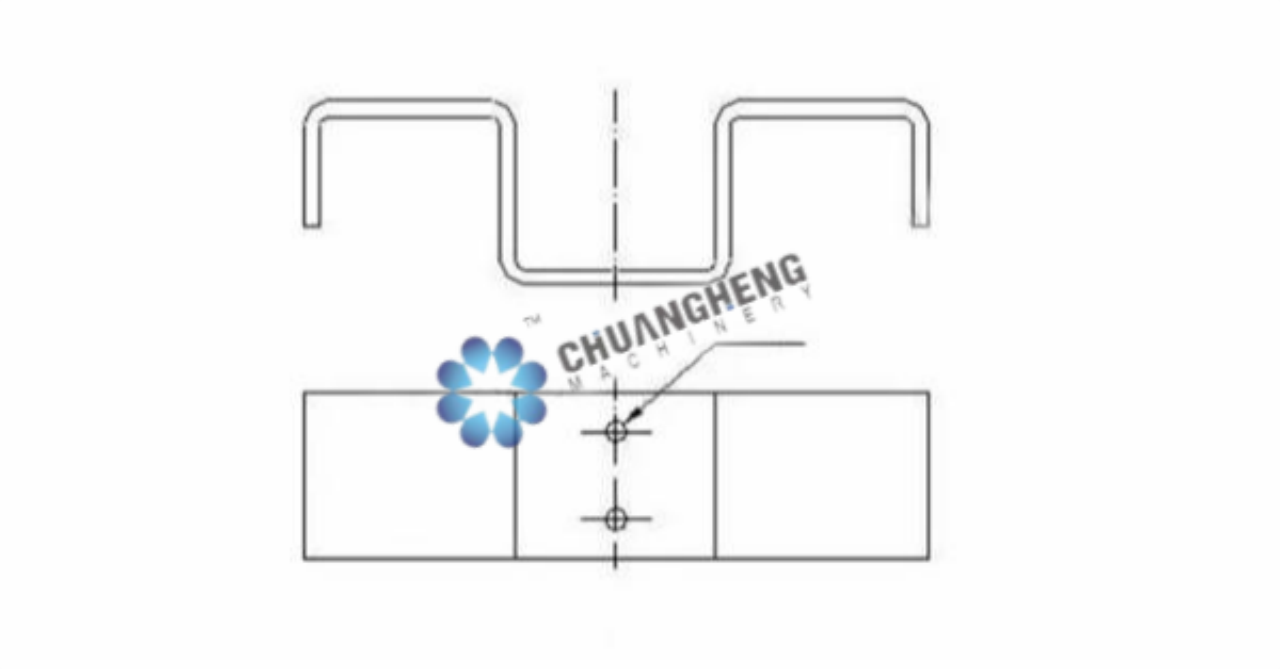

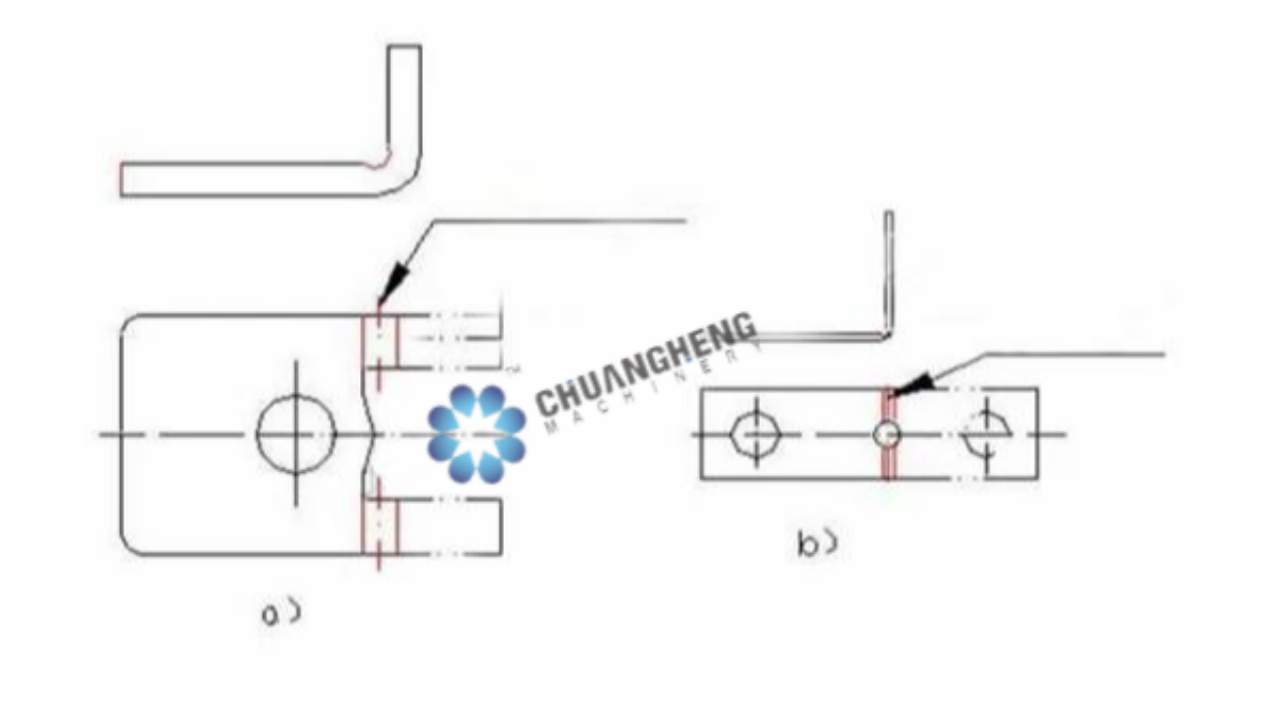

Prozesspositionierungslöcher sollten in der Konstruktion von Biegeteilen festgelegt werden

Um die genaue Positionierung der Platte in der Form zu gewährleisten und zu verhindern, dass sich die Platte bewegt und Produkte während des Biegens verschwendet werden, sollten die Biegeteile mit Prozesspositionierungslöchern konstruiert werden, wie in Abbildung 6 gezeigt. Insbesondere die Teile, die durch geformt werden Beim mehrfachen Biegen muss das Prozessloch als Positionierungsreferenz verwendet werden, um akkumulierte Fehler zu reduzieren und die Produktqualität sicherzustellen.